Einfache Frässpindeln können über einen digitalen Ausgang des Parallelports oder zusätzlicher IO Karten angeschlossen werden.

Die Drehzahlsteuerung von Spindeln kann über einen PWM oder PDM Ausgang des Parallelports oder einen analogen Ausgang einer zusätzlichen IO Karte erfolgen.

Darüber hinaus kann ein spindle-at-speed Signal zurück geführt werden um nach Drehzahländerungen die passende Wartezeit einzuhalten. Wird neben dem Einschalt-Signal der Spindel auch ein Drehzahl Signal genutzt muss der GCode Befehl um die Drehzahlangabe erweitert werden.

Einschalten der Hauptspindel mit 5000 RPM:

M3 S5000

Die Hauptspindel kann dabei im Normalfall mit diversen Werkzeugen ausgestattet werden. Eigenschaften wie die Länge und der Durchmesser der Werkzeuge werden dabei in der Werkzeugtabelle von LinuxCNC zusammengefasst und mit folgendem Befehlen über die Werkzeugnummer geladen (10):

M6 T10

G43 H10

M3 S5000

Wobei M6 T10 für den mechanischen Wechsel des Werkzeuges genutzt wird und G43 H10 die Eigenschaften des Werkzeuges lädt.

Die "Hauptspindel" kann über M3, M4 und M5 und die Drehzahlangabe S gesteuert werden. Die Konfiguration kann im einfachsten Fall über den Stepconf oder Pncconf Wizard erfolgen.

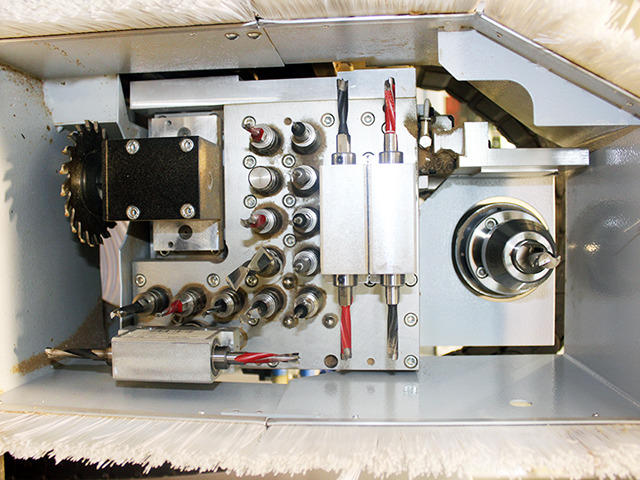

Sind weitere Aggregate vorhanden können diese ebenfalls von LinuxCNC gesteuert werden. Im Unterschied zur Hauptspindel müssen dafür aber eigene MCodes erstellt werden was etwas anspruchsvoller als die Nutzung der Wizards ist.

M101 P5000

Der Versatz der Werkzeuge auf der X und Y Achse wird ebenfalls in der Werkzeug Tabelle gespeichert.

Automatische Werkzeugwechsler können trotz der zahlreichen Varianten am Markt über LinuxCNC gesteuert werden.

Ein wichtiges Kriterium im gewerblichen Bereichen ist hier die Dauer des Wechselvorgangs.

Die Erstellung von Prozessen die den Werkzeugwechsel im richtigen Timing ausführen erfordert ein gutes Verständnis der HAL Ebene.

HAL kann als der Softwareschaltrank von LinuxCNC verstanden werden. Hier werden mit einfachen Befehlen die Funktionen der Software mit konkreten Pins der Hardware verbunden.

Im folgenden Beispiel wird Beispielsweise die Software-Funktion für die Steuerung des Kühlmittels mit einem Anschluss des Parallelports verbunden:

net cool iocontrol.0.coolant-mist parport.0.pin-01-out

Neben direkten Verbindungen (net) können mit HAL darüber hinaus verschiede Bausteine zwischen den Verbindungen genutzt werden, zu den bekanntesten gehören UND, ODER, NOT oder FLIPFLOP Bausteine.

Laser module können ebenso wie Werkzeugwechsler mit HAL Kenntnissen in das System eingebunden werden.

Wichtig für einen erfolgreichen Betrieb von Lasermodulen ist einerseits die strikte Einhaltung von Sicherheitsmaßnahmen und die Wahl der passenden Leistung.

Die Leistungsklassen die zum Gravieren oder Schneiden benötigt werden emittieren oft Licht im nicht sichtbaren Spektrum. Es muss daher sicher gestellt sein das Personen die sich im Umfeld befinden nicht zu Schaden kommen. Selbst Sekundenbruchteile und Diffuse Reflektionen von Papier, MDF oder Metall reichen aus um irreparable Schäden zu verursachen! Schutzbrillen, geschlossene Räume und Warnhinweise sollten daher im eigenen Interesse der erste Schritt sein wenn hier Versuche unternommen werden.

Die erforderliche Leistung des Lasers hängt stark von Einsatzzweck und der Materialfarbe ab. Mit 5W Lasermodulen lassen sich dunkle Materialien wie Nußbaumholz oder Kartonagen mit langsamer Geschwindigkeit Gravieren sofern sie auf Hitze reagieren.

10W Lasermodule sind ausreichend für zügige Gravuren während zum schneiden von 5mm Speerholz bereits eine Leistung von 60 Watt ratsam ist.